本次匯報旨在總結近期工廠生產計劃流程與生產線管理的實踐成果,分析存在的問題,并提出改進方案。以下是核心內容:

一、生產計劃流程培訓內容回顧

- 生產計劃制定原則:基于市場需求、庫存水平、產能約束等要素,確保計劃科學性與可行性。

- 流程步驟:需求預測 → 產能評估 → 計劃編制 → 資源分配 → 進度跟蹤 → 動態調整。

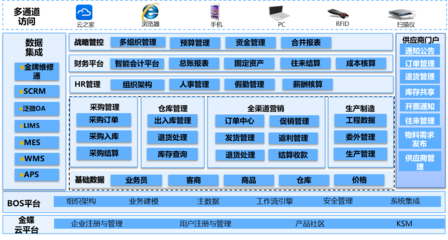

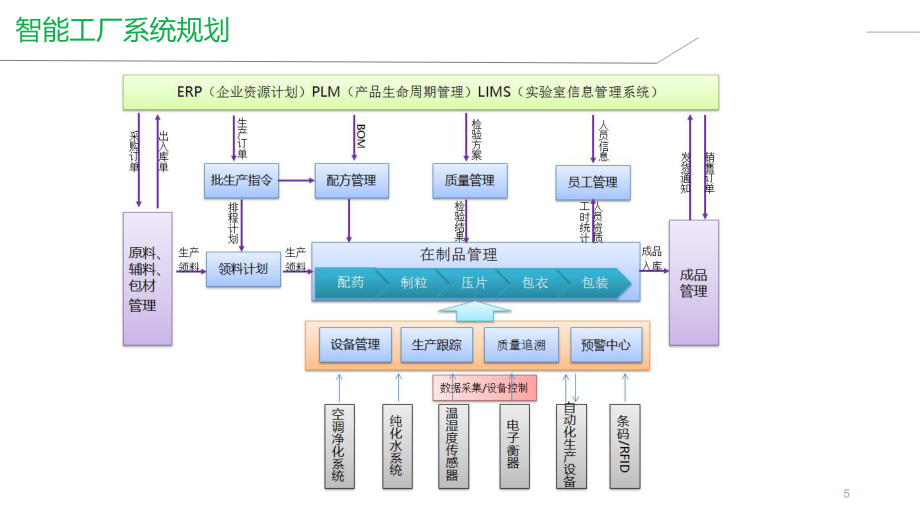

- 關鍵工具應用:引入ERP系統實現數據集成,提升計劃準確性與響應速度。

- 培訓成效:員工計劃執行效率提升15%,錯誤率降低10%。

二、工廠生產線管理工作總結

- 生產線布局優化:重新規劃物料流動路徑,減少搬運時間,整體效率提升12%。

- 標準化操作推行:制定SOP(標準作業程序),強化員工培訓,產品合格率提高至98.5%。

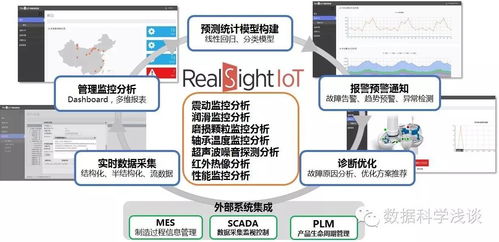

- 設備維護管理:實施預防性維護計劃,設備故障率下降20%,保障生產連續性。

- 團隊協作強化:通過每日站會與績效反饋機制,促進跨部門溝通,問題解決周期縮短30%。

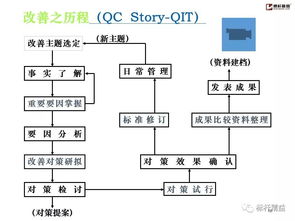

三、存在問題與改進方向

- 問題:部分員工對新流程適應慢,數據錄入延遲影響計劃實時性。

- 改進措施:加強針對性培訓,優化系統界面,設立激勵機制。

- 未來展望:推進智能化生產,引入物聯網技術實現實時監控與預測性維護。

四、結語

通過系統化培訓與管理優化,工廠生產計劃與生產線運營水平顯著提升。未來將持續聚焦流程精細化與技術創新,助力企業降本增效,實現可持續發展。